Система анализа гранулометрического состава веществ

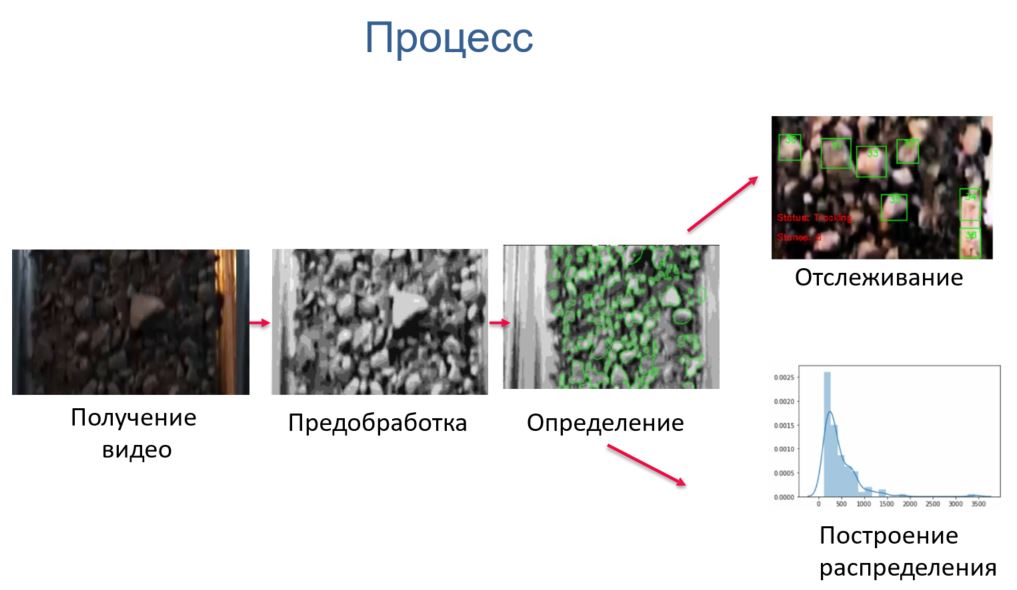

Система анализа гранулометрического состава веществ на конвейере разработана на базе технологий компьютерного зрения, что позволяет достигать высокой точности определения гранулометрического состава. Задача оценки гранулометрического состава веществ на конвейерной ленте актуальна для множества промышленных компаний, среди которых горно-обогатительные и металлургические, добывающие предприятияя.

Гранулометрический состав - распределение камней руды по крупности, характеризующееся процентным выходом от массы, объема или количества кусков руды.

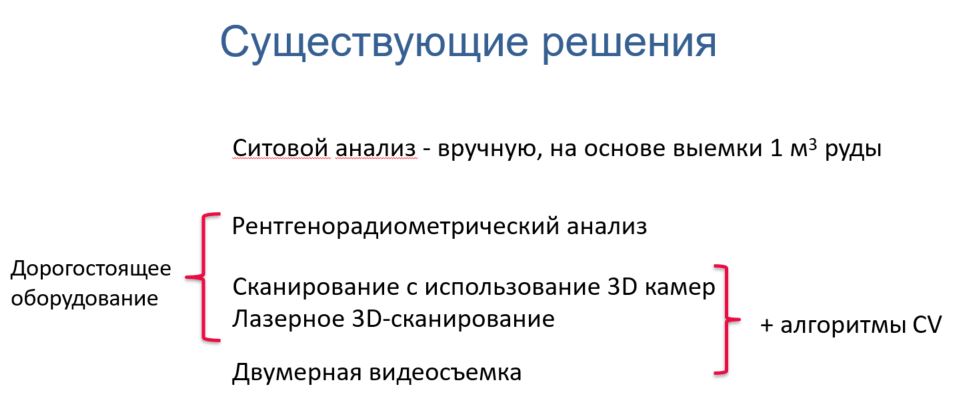

Оценка гранулометрического состава чаще всего осуществляется вручную путем лабораторных исследований выборочно взятых образцов и визуального контроля оператора. Точность решений, принимаемых сотрудником о гранулометрическом составе веществ и их геометрических размерах оставляет желать лучшего и существенно уступает по времени анализа. При этом цена ошибки высока. Система на основе компьютерного зрения позволяет добиться точности до 95%.

Анализ гранулометрического состава посредством систем машинного зрения производится на всей поверхности сырья, в отличие от выборочного контроля оператором.

- Детектирование и определение геометрических размеров гранул;

- Выявление различных примесей;

- Классификация гранул по размерам;

- Прогнозирование распределения размеров гранул по размерам по всей глубине потока

Результаты внедрения системы:

- Предотвращение ускоренного износа основных производственных фондов

- Снижение расходов на лабораторные исследования фракций

- Минимизация эксплуатационных расходов производства

- Оптимизация работы и контроль качества добываемых ископаемых

- Обеспечение роста качества операционного управления

- Исключение влияния человеческого фактора

Этапы внедрения системы:

- Установка и настройка оборудования на объекте (в случае необходимости).

- Сбор данных для создания и добучения моделей и оптимизации под конкретные условия.

- Интеграция с внутренними системами на производстве.